Le thermoformage est un processus de fabrication largement utilisé dans lequel une feuille ou un film de plastique est chauffé jusqu'à ce qu'il soit pliable, puis façonné sur un moule pour créer divers contenants et produits d'emballage. Cette technique est particulièrement populaire dans le domaine de l’emballage en raison de sa rentabilité, de sa flexibilité de conception et de sa vitesse de production élevée. Des barquettes alimentaires et blisters aux conteneurs pour dispositifs médicaux, le thermoformage offre diverses applications dans de nombreux secteurs.

L’utilisation de films de thermoformage spécialisés est essentielle au succès du thermoformage des emballages. Ces films doivent résister au processus de formage tout en offrant des caractéristiques de performance spécifiques telles que la résistance, la clarté et la protection barrière. À mesure que la demande des consommateurs pour des produits frais, sûrs et durables augmente, le besoin de solutions d’emballage avancées devient crucial.

Cette demande a stimulé l'innovation dans le domaine des films à haute barrière et multicouches, qui combinent plusieurs matériaux en une seule structure co-extrudée. Les films coextrudés multicouches offrent une protection renforcée contre l’oxygène, l’humidité, la lumière et d’autres facteurs externes pouvant compromettre la qualité du produit. Leurs propriétés sur mesure permettent de prolonger la durée de conservation, de réduire le gaspillage alimentaire et de soutenir l'esthétique de l'emballage haut de gamme.

Dans cet article, nous explorerons la nature et les avantages de films de thermoformage co-extrudés multicouches , leur rôle dans l'emballage et les dernières tendances qui façonnent cette industrie dynamique.

Qu’est-ce que le film thermoformable ?

Le film de thermoformage est un type de film plastique spécialement conçu pour subir le processus de thermoformage, où il est chauffé et façonné en récipients ou en plateaux. Ces films possèdent des caractéristiques qui leur permettent de se ramollir sans se dégrader, leur permettant ainsi de s'adapter précisément aux moules tout en conservant leur intégrité structurelle.

Le processus de thermoformage consiste généralement à chauffer une feuille ou un film de plastique à sa température de formage, puis à l'étirer sur ou dans un moule en utilisant le vide, la pression ou des moyens mécaniques. Une fois refroidie, la forme formée conserve sa configuration, prête à être remplie et scellée. Ce processus permet une production rapide et rentable d’emballages aux formes et conceptions complexes.

Les films de thermoformage se déclinent en différents types en fonction de leur rigidité :

Films rigides : Épais et robuste, adapté aux produits nécessitant une protection ferme et une rétention de forme.

Films semi-rigides : Équilibrez flexibilité et résistance, souvent utilisé dans les applications nécessitant une protection modérée et une manipulation facile.

Films souples : Mince et pliable, utilisé principalement pour sceller ou dans le cadre de structures multicouches plutôt que pour former des formes solides.

Chaque type de film peut être conçu avec des propriétés spécifiques pour s'adapter à l'application d'emballage prévue, notamment la clarté, la résistance barrière, la thermoscellage et l'imprimabilité.

Comprendre le film de thermoformage à haute barrière

Dans le contexte des films thermoformables, « haute barrière » fait référence à la capacité du film à empêcher ou à réduire considérablement la transmission des gaz, de l’humidité et parfois de la lumière. Ces propriétés barrières sont essentielles pour protéger les produits sensibles contre la détérioration, la contamination ou la dégradation.

Les principaux attributs des obstacles comprennent :

Barrière à l'oxygène : Empêche l'oxygène de pénétrer dans l'emballage, ce qui peut provoquer l'oxydation et la détérioration des aliments et des produits pharmaceutiques.

Barrière contre l'humidité : Limite la transmission de la vapeur d’eau pour maintenir la texture du produit et prévenir la croissance microbienne.

Barrière lumineuse : Protège les produits des UV ou de la lumière visible qui peuvent dégrader les nutriments, les saveurs ou les couleurs.

Pour réaliser ces fonctions barrière, les films thermoformables haute barrière intègrent des matériaux spécialisés tels que :

EVOH (alcool éthylène vinylique) : Offre d’excellentes performances de barrière à l’oxygène tout en conservant la clarté.

PVDC (chlorure de polyvinylidène) : Offre une résistance supérieure à l’humidité et à l’oxygène, mais avec certaines préoccupations environnementales.

Couches de papier d'aluminium : Offrent des barrières exceptionnelles à l’oxygène, à l’humidité et à la lumière, couramment utilisées dans les emballages pharmaceutiques et alimentaires haut de gamme.

Les films à haute barrière sont essentiels dans les applications d'emballage où la fraîcheur et la sécurité des produits sont primordiales. Cela inclut les aliments périssables comme la viande, le fromage et les plats préparés, ainsi que les produits pharmaceutiques sensibles qui nécessitent une durée de conservation prolongée et une prévention de la contamination.

Films co-extrudés multicouches : une plongée plus approfondie

Les films coextrudés multicouches sont produits en extrudant simultanément plusieurs couches de polymères différents à travers une seule filière pour former une structure de film unifiée. Ce processus de coextrusion permet de combiner plusieurs matériaux aux propriétés diverses en un seul film, améliorant ainsi les performances globales au-delà de ce qu'un film monocouche peut fournir.

Les avantages de la coextrusion multicouche comprennent :

Combinaison de propriétés fonctionnelles : Différentes couches peuvent fournir une protection barrière, une résistance mécanique, une scellabilité, une imprimabilité ou une flexibilité, adaptées aux besoins du produit emballé.

Rentabilité : L'utilisation d'un mélange de matériaux performants et économiques optimise les coûts tout en obtenant les fonctions souhaitées du film.

Flexibilité de conception : Les épaisseurs et les compositions des couches peuvent être ajustées pour répondre à des performances spécifiques et à des exigences réglementaires.

Les structures de films multicouches courantes comprennent généralement :

Couches externes : Offrent une résistance mécanique, une imprimabilité et une résistance à l'humidité (souvent fabriqués à partir de polypropylène (PP), de polyéthylène (PE) ou de polyester (PET)).

Couches barrières : Comme l'EVOH ou le PVDC, qui bloquent l'oxygène et d'autres gaz.

Couches de cravate : Résines adhésives spécialisées qui lient ensemble des polymères incompatibles.

Couches de mastic : Assurer la thermoscellabilité, généralement en PE ou en PE modifié.

Par exemple, un film co-extrudé typique à 5 couches peut avoir une couche externe en PET pour la durabilité et l'imprimabilité, une couche intermédiaire en EVOH pour la barrière à l'oxygène et des couches internes en PE pour la scellabilité et la résistance à l'humidité.

Cette approche multicouche permet d'obtenir des films qui répondent aux exigences strictes d'emballage dans les applications alimentaires, pharmaceutiques et industrielles, faisant des films coextrudés une solution polyvalente et largement adoptée.

Film de thermoformage inférieur : applications spécifiques

Le film de thermoformage inférieur est la bande inférieure d'un système d'emballage thermoformé. Pendant le processus de formage, ce film est chauffé et façonné en un plateau ou une cavité qui contient le produit. Il joue un rôle essentiel à la fois dans la structure et dans la protection de l’article emballé, ce qui rend crucial le choix des matériaux et leurs caractéristiques de performance.

Qu'est-ce qui rend le film inférieur unique ?

Contrairement aux films d'operculage supérieurs, qui sont souvent plats et destinés au scellage ou à l'impression, les films de thermoformage inférieurs doivent posséder la résistance, la formabilité et les propriétés barrières nécessaires pour créer le conteneur lui-même. Ces films doivent résister aux contraintes mécaniques lors du formage, résister aux perforations et conserver leur intégrité pendant le remplissage, le scellage, le stockage et le transport.

Matériaux courants pour les films de thermoformage inférieurs

Selon l'application, les films inférieurs sont fabriqués à partir de divers matériaux, notamment :

Polypropylène (PP) : Offre une bonne clarté, une résistance élevée à la chaleur et une durabilité, ce qui le rend adapté aux applications micro-ondes ou de remplissage à chaud.

Polyéthylène (PE) : Connu pour sa flexibilité, sa résistance aux chocs et ses excellentes propriétés d’étanchéité. Souvent utilisé en conjonction avec d’autres matériaux.

Polyamide (PA ou Nylon) : Offre une haute résistance et une excellente formabilité. Souvent utilisé dans les films multicouches pour renforcer l’intégrité mécanique.

ÉVOH : Intégré comme couche barrière pour protéger contre la transmission de l'oxygène, en particulier dans les systèmes sous vide ou MAP (emballage sous atmosphère modifiée).

Ces matériaux sont souvent co-extrudés en structures multicouches pour offrir un équilibre entre résistance, flexibilité et performances de barrière adapté aux besoins spécifiques du produit.

Applications spécifiques des films de thermoformage inférieurs

Les films de thermoformage de fond sont largement utilisés dans les secteurs alimentaires et non alimentaires. Les applications clés incluent :

Emballage de viande et de volaille : Les films sont conçus pour fournir de solides barrières à l’oxygène et à l’humidité afin de préserver la fraîcheur et la couleur, en particulier sous vide ou sous MAP.

Emballage du fromage : Les films de fond à haute barrière empêchent la perte d'humidité et la pénétration d'oxygène, contribuant ainsi à prolonger la durée de conservation et à conserver la saveur.

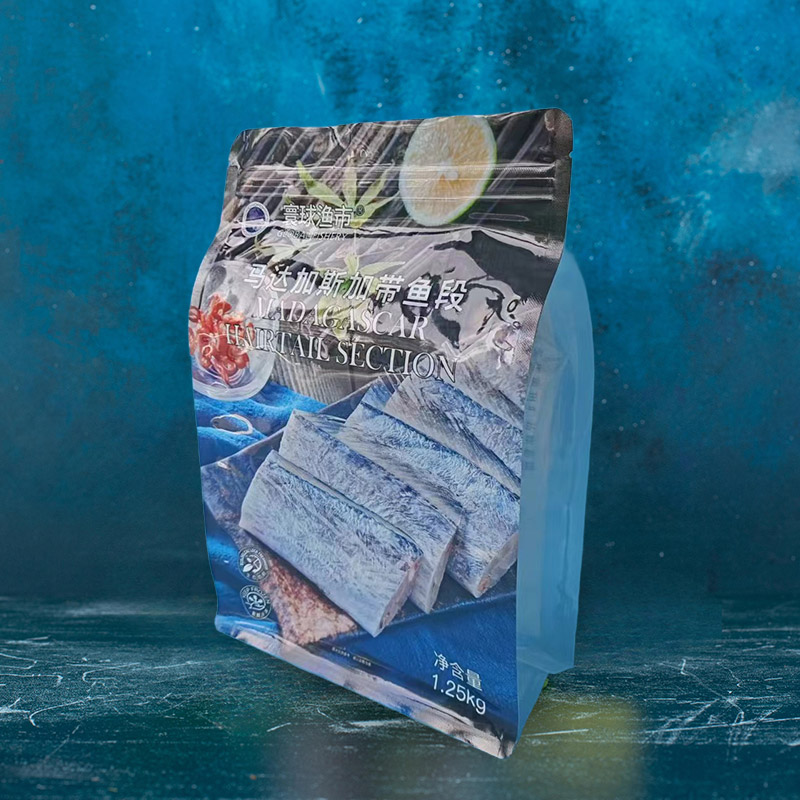

Emballage des fruits de mer : Les films sont sélectionnés pour leur résistance aux perforations et à la vapeur d'eau afin de conserver les fruits de mer frais et bien contenus.

Plats cuisinés : Utilisé dans des plateaux allant au four double ou au micro-ondes pour plus de commodité pour le consommateur.

Dispositifs médicaux : Les films utilisés pour les blisters stériles doivent offrir une formation propre, une protection et une compatibilité avec les méthodes de stérilisation.

La sélection du bon film de thermoformage inférieur est cruciale pour garantir les performances de l'emballage, maintenir la sécurité du produit et répondre aux exigences de marque ou réglementaires.

Avantages de l’emballage sous film haute barrière

Les films de thermoformage à haute barrière jouent un rôle essentiel dans la préservation de l'intégrité, de la sécurité et de l'attrait du produit en rayon. Leurs caractéristiques de performance avancées offrent un large éventail d’avantages dans tous les secteurs, en particulier dans les emballages alimentaires, pharmaceutiques et de soins de santé.

1. Durée de conservation prolongée

L’un des principaux avantages des films à haute barrière est leur capacité à prolonger considérablement la durée de conservation des produits emballés. En empêchant la pénétration de l'oxygène et de l'humidité, ces films réduisent la détérioration, inhibent la croissance microbienne et préservent la fraîcheur, la couleur et le goût des denrées périssables. Ceci est particulièrement important dans les systèmes d’emballage sous vide et sous atmosphère modifiée utilisés pour la viande, les produits laitiers et les plats prêts à consommer.

2. Protection améliorée du produit

Les films haute barrière offrent une excellente protection contre les éléments extérieurs tels que l’air, l’humidité, la lumière et les contaminants. Ceci est crucial pour les produits sensibles aux changements environnementaux, notamment les produits pharmaceutiques, les composants électroniques et les dispositifs médicaux. En formant un environnement stable et protecteur, les films garantissent que le produit parvient à l'utilisateur final dans des conditions optimales.

3. Réduction du gaspillage alimentaire

En prolongeant la fraîcheur et en empêchant la détérioration prématurée, les films à haute barrière contribuent à réduire le gaspillage alimentaire tout au long de la chaîne d'approvisionnement. Les produits durent plus longtemps dans les rayons des magasins et chez les consommateurs, ce qui soutient les objectifs de développement durable et minimise les pertes économiques pour les fabricants et les détaillants.

4. Amélioration de l’esthétique et des opportunités de marque

Les films coextrudés multicouches peuvent être conçus pour améliorer la clarté, la brillance, l'imprimabilité et la formabilité, améliorant ainsi l'attrait visuel de l'emballage. Cela permet aux marques de présenter leurs produits de manière attrayante tout en conservant la fonctionnalité et la durabilité nécessaires à la protection et au transport.

5. Conformité aux réglementations de l'industrie

Dans le domaine des emballages alimentaires et pharmaceutiques, le respect de normes réglementaires strictes n’est pas négociable. Les films à haute barrière sont souvent développés pour se conformer aux directives de sécurité liées à la composition des matériaux, aux performances de barrière et à la compatibilité avec la stérilisation. Cela les rend adaptés à une utilisation dans des environnements réglementés tels que les installations de production alimentaire, les hôpitaux et les lignes de conditionnement pharmaceutique.

Applications de Films de thermoformage

Les films de thermoformage constituent un élément fondamental dans une grande variété de solutions d'emballage, offrant protection, présentation et performances dans plusieurs secteurs. Leur capacité à être façonnées dans des formes personnalisées et intégrées à des technologies de barrière et d’étanchéité les rend hautement adaptables à divers besoins de produits.

Emballage alimentaire

Les films de thermoformage sont largement utilisés dans l'industrie alimentaire en raison de leurs excellentes capacités de conservation et de leur présentation visuelle.

Viande et volaille : Ces articles périssables nécessitent un emballage sous vide ou MAP utilisant des films à haute barrière pour inhiber la croissance bactérienne, conserver la couleur et prévenir la déshydratation. La formabilité du film inférieur garantit un ajustement parfait, tandis que les films supérieurs maintiennent l'intégrité du joint.

Fromages et produits laitiers : Les emballages de fromage reposent souvent sur des films multicouches dotés de barrières contre l'humidité et l'oxygène pour éviter la moisissure et la perte de saveur, permettant ainsi une conservation plus longue sans que les fluctuations de réfrigération n'affectent la qualité.

Fruits et légumes : Des films dotés de propriétés respirantes ou des couches barrières sélectives sont utilisés pour maintenir la fraîcheur, réduire la détérioration et répondre aux exigences d'atmosphère modifiée.

Plats prêts à manger : Les plateaux thermoformés allant au four double et allant au micro-ondes offrent à la fois fonctionnalité et commodité, permettant aux aliments d'être stockés, chauffés et servis dans un seul emballage.

Emballage médical

La précision, l’hygiène et la performance barrière sont essentielles dans les emballages de soins de santé. Les films thermoformables sont utilisés pour protéger les produits sensibles pendant le transport et le stockage, tout en soutenant également les processus de stérilisation.

Produits pharmaceutiques : Les plaquettes thermoformées unitaires pour comprimés et gélules reposent sur des films thermoformables présentant une résistance élevée à l'humidité et à l'oxygène pour maintenir la stabilité et la durée de conservation du médicament.

Dispositifs médicaux : Les seringues, cathéters et outils de diagnostic sont souvent scellés dans des plateaux thermoformés constitués de structures de film rigides ou semi-rigides qui peuvent être stérilisées par rayonnement, oxyde d'éthylène ou vapeur.

Instruments chirurgicaux : L'emballage des instruments nécessite des films résistants à la perforation qui maintiennent fermement le produit tout en préservant sa stérilité.

Emballage industriel

Dans le secteur industriel, les films thermoformables offrent des solutions d'emballage robustes et ajustées qui protègent les produits lors de transports longue distance ou de stockage prolongé.

Electronique : Les films sont utilisés pour former des emballages antistatiques ou ESD pour les circuits imprimés, les puces et les petits composants nécessitant une protection contre l'humidité et les décharges électrostatiques.

Pièces automobiles : L'emballage de petits composants de haute précision utilise souvent des plateaux personnalisés formés à partir de films thermoformables durables et antistatiques.

Biens de consommation : Les emballages à fort impact pour les outils, les batteries et les appareils électroniques utilisent des blisters thermoformés semi-rigides ou rigides pour équilibrer la visibilité du produit et la protection.

Les films de thermoformage continuent d'évoluer dans chacun de ces domaines d'application, motivés par l'évolution des exigences des produits, des normes de sécurité plus strictes et la demande de solutions d'emballage durables.

Les films de thermoformage constituent un élément fondamental dans une grande variété de solutions d'emballage, offrant protection, présentation et performances dans plusieurs secteurs. Leur capacité à être façonnées dans des formes personnalisées et intégrées à des technologies de barrière et d’étanchéité les rend hautement adaptables à divers besoins de produits.

Emballage alimentaire

Les films de thermoformage sont largement utilisés dans l'industrie alimentaire en raison de leurs excellentes capacités de conservation et de leur présentation visuelle.

Viande et volaille : Ces articles périssables nécessitent un emballage sous vide ou MAP utilisant des films à haute barrière pour inhiber la croissance bactérienne, conserver la couleur et prévenir la déshydratation. La formabilité du film inférieur garantit un ajustement parfait, tandis que les films supérieurs maintiennent l'intégrité du joint.

Fromages et produits laitiers : Les emballages de fromage reposent souvent sur des films multicouches dotés de barrières contre l'humidité et l'oxygène pour éviter la moisissure et la perte de saveur, permettant ainsi une conservation plus longue sans que les fluctuations de réfrigération n'affectent la qualité.

Fruits et légumes : Des films dotés de propriétés respirantes ou des couches barrières sélectives sont utilisés pour maintenir la fraîcheur, réduire la détérioration et répondre aux exigences d'atmosphère modifiée.

Plats prêts à manger : Les plateaux thermoformés allant au four double et allant au micro-ondes offrent à la fois fonctionnalité et commodité, permettant aux aliments d'être stockés, chauffés et servis dans un seul emballage.

Emballage médical

La précision, l’hygiène et la performance barrière sont essentielles dans les emballages de soins de santé. Les films thermoformables sont utilisés pour protéger les produits sensibles pendant le transport et le stockage, tout en soutenant également les processus de stérilisation.

Produits pharmaceutiques : Les plaquettes thermoformées unitaires pour comprimés et gélules reposent sur des films thermoformables présentant une résistance élevée à l'humidité et à l'oxygène pour maintenir la stabilité et la durée de conservation du médicament.

Dispositifs médicaux : Les seringues, cathéters et outils de diagnostic sont souvent scellés dans des plateaux thermoformés constitués de structures de film rigides ou semi-rigides qui peuvent être stérilisées par rayonnement, oxyde d'éthylène ou vapeur.

Instruments chirurgicaux : L'emballage des instruments nécessite des films résistants à la perforation qui maintiennent fermement le produit tout en préservant sa stérilité.

Emballage industriel

Dans le secteur industriel, les films thermoformables offrent des solutions d'emballage robustes et ajustées qui protègent les produits lors de transports longue distance ou de stockage prolongé.

Electronique : Les films sont utilisés pour former des emballages antistatiques ou ESD pour les circuits imprimés, les puces et les petits composants nécessitant une protection contre l'humidité et les décharges électrostatiques.

Pièces automobiles : L'emballage de petits composants de haute précision utilise souvent des plateaux personnalisés formés à partir de films thermoformables durables et antistatiques.

Biens de consommation : Les emballages à fort impact pour les outils, les batteries et les appareils électroniques utilisent des blisters thermoformés semi-rigides ou rigides pour équilibrer la visibilité du produit et la protection.

Les films de thermoformage continuent d'évoluer dans chacun de ces domaines d'application, motivés par l'évolution des exigences des produits, des normes de sécurité plus strictes et la demande de solutions d'emballage durables.

Choisir le bon film de thermoformage

La sélection du film de thermoformage approprié pour votre application implique une évaluation minutieuse des besoins du produit, des méthodes de traitement, des contraintes de coûts et des considérations environnementales. Chaque application a des exigences uniques et le film doit être adapté pour garantir des performances et une efficacité optimales.

Facteurs à prendre en compte lors de la sélection d'un film de thermoformage

1. Exigences du produit

Propriétés de la barrière : Évaluez la sensibilité du produit à l’oxygène, à l’humidité et à la lumière. Les aliments riches en graisses ou en protéines, comme la viande et le fromage, nécessitent de solides barrières à l'oxygène, tandis que les produits pharmaceutiques peuvent nécessiter une protection à la fois contre l'humidité et la lumière.

Résistance mécanique : Les produits présentant des bords tranchants ou des formes irrégulières peuvent nécessiter des films résistants à la perforation ou renforcés pour éviter tout dommage pendant l'emballage et le transport.

Résistance à la température : Déterminez si le film sera thermoscellé, stérilisé, réfrigéré ou congelé. Des matériaux comme le PP offrent une résistance élevée à la chaleur, tandis que le PE est plus adapté à l’entreposage frigorifique.

2. Compatibilité du processus de thermoformage

Profondeur et complexité du formage : Les cavités plus profondes ou les formes détaillées exigent des films dotés d'une excellente formabilité, tels que ceux contenant du PA (nylon) pour plus d'étirement et de résistance.

Compatibilité des meilleurs films : Assurer la compatibilité d’étanchéité entre les films inférieurs et supérieurs, en particulier lors de l’utilisation de structures multicouches avec différentes couches d’étanchéité.

Vitesse de production : Les films doivent correspondre aux capacités de formage et de scellage de votre machine pour maintenir l’efficacité sans compromettre les performances.

3. Considérations relatives aux coûts

Sélection des matériaux : Les films coextrudés multicouches permettent une utilisation stratégique de matériaux barrières coûteux uniquement là où cela est nécessaire, aidant ainsi à équilibrer les coûts et les performances.

Minimisation des déchets : Les films à haute formabilité peuvent réduire les taux de rebuts pendant la production et réduire le coût total de l'emballage par unité.

Stockage et logistique : Des films plus légers ou plus fins peuvent réduire les coûts de stockage et d’expédition, à condition qu’ils répondent toujours aux exigences de protection.

4. Objectifs de durabilité

Recyclabilité : Certains films mono-matériau (comme le mono-PP ou le mono-PE) sont plus faciles à recycler, soutenant ainsi les initiatives éco-responsables.

Options biosourcées : Pour les marques soucieuses de réduire leur empreinte carbone, les films biosourcés ou compostables deviennent de plus en plus disponibles dans les applications de thermoformage.

Utilisation réduite des matériaux : Les progrès en matière de résistance des matériaux permettent de réduire le calibre en utilisant des films plus fins sans sacrifier les performances.

Questions à poser à votre fournisseur de films

Quelles propriétés barrières le film offre-t-il et comment sont-elles mesurées ?

Le film est-il compatible avec mon équipement de thermoformage et mon système de scellage actuels ?

Le film peut-il être utilisé en contact avec des produits alimentaires ou pharmaceutiques conformément à la réglementation en vigueur ?

Existe-t-il des alternatives durables avec des performances similaires ?

Quels sont les délais de livraison et les options de personnalisation pour l’épaisseur, la largeur et la structure du film ?

Choisir le bon film de thermoformage n'est pas seulement une décision technique : il a un impact direct sur la qualité du produit, l'efficacité opérationnelle, l'image de marque et la conformité réglementaire.

Tendances et innovations dans les films de thermoformage

L'industrie du film thermoformable continue d'évoluer, poussée par les exigences du marché en matière de durabilité, d'amélioration des performances, de conformité réglementaire et de commodité pour le consommateur. Les fabricants investissent dans des matériaux et des processus avancés pour répondre à ces attentes tout en maintenant la rentabilité et la fonctionnalité de l'emballage.

1. Films durables et biosourcés

Les préoccupations environnementales remodèlent le paysage de l’emballage, avec une forte demande de solutions de matériaux recyclables, compostables et renouvelables. En réponse, les fabricants sont :

Développement de films mono-matériaux (par exemple, structures entièrement en PE ou entièrement en PP) qui sont plus faciles à recycler dans les systèmes de gestion des déchets existants.

Présentation des polymères biosourcés , comme le PLA (acide polylactique), qui sont issus de ressources renouvelables et offrent une compostabilité dans des conditions industrielles.

Explorer les stratégies de déclassement qui réduisent l'utilisation de matériaux sans compromettre les performances, contribuant ainsi à réduire les déchets plastiques et les coûts de production.

La durabilité n’est pas seulement une tendance : elle devient un critère de sélection clé, notamment pour les marques se positionnant comme éco-responsables.

2. Technologies de barrière améliorées

Les applications émergentes et les chaînes d’approvisionnement mondiales plus longues exigent une meilleure protection des produits. Les innovations comprennent :

Formulations EVOH améliorées pour une meilleure résistance à l’oxygène à épaisseur réduite.

Revêtements barrières alternatifs , tels que l'oxyde de silicium ou l'oxyde d'aluminium, appliqués en couches minces pour maintenir la transparence tout en offrant des performances de barrière élevées.

Conceptions multicouches renforcées , qui offrent une résistance supérieure à la perforation, une résistance au joint et une sécurité des produits supérieures dans les environnements de distribution difficiles.

Ces développements garantissent que les produits restent frais et intacts pendant de longues périodes, même dans des conditions de stockage ou de transport difficiles.

3. Techniques avancées de co-extrusion

Les nouvelles technologies d’extrusion multicouche permettent de créer des films à 7, 9 voire 11 couches, chacune étant adaptée à une fonction spécifique. Ces avancées permettent :

Répartition optimisée des couches , équilibrant les coûts et les performances.

Utilisation d'additifs fonctionnels , tels que des agents antibuée, des modificateurs de glissement ou des composés antimicrobiens.

Solutions conçues sur mesure pour des exigences de formage uniques ou des exigences réglementaires.

À mesure que les équipements de coextrusion deviennent plus sophistiqués, les fabricants peuvent créer des films plus fins et plus complexes avec un contrôle précis des propriétés.

4. Solutions d'emballage intelligentes

L'innovation va au-delà de la protection physique et s'étend aux emballages intelligents qui interagissent avec les consommateurs ou les chaînes d'approvisionnement. Les options d’emballage intelligent explorées comprennent :

Codes QR et balises NFC , permettant la traçabilité des produits, l'authentification et l'engagement des consommateurs.

Indicateurs temps-température (ITT) intégrés dans des films pour contrôler la fraîcheur des produits ou le respect de la chaîne du froid.

Éliminateurs d'oxygène ou absorbeurs d'humidité intégré au film pour protéger activement les produits sensibles.

Bien qu’elles en soient encore aux premiers stades d’une adoption massive dans les applications de thermoformage, ces fonctionnalités intelligentes sont sur le point de transformer l’emballage en un outil basé sur les données.

Conclusion

Les films de thermoformage, en particulier les films coextrudés à haute barrière et multicouches, sont devenus la pierre angulaire des emballages modernes. Leur capacité à protéger, conserver et présenter des produits dans un large éventail d’industries, notamment les secteurs alimentaire, médical et industriel, les rend indispensables sur le marché actuel.

Les films coextrudés multicouches offrent une combinaison équilibrée de propriétés en superposant différents matériaux pour obtenir des performances de barrière, une résistance mécanique et une rentabilité supérieures. Ils sont hautement personnalisables, permettant des solutions d'emballage adaptées aux besoins uniques de chaque produit, des aliments sensibles à l'oxygène aux instruments médicaux stériles.

Choisir le bon film de thermoformage est une décision stratégique. Cela nécessite d’évaluer les exigences du produit, les conditions de traitement, les considérations de coûts et les objectifs de durabilité à long terme. Travailler en étroite collaboration avec des fournisseurs compétents garantit que vous pouvez naviguer efficacement dans ces choix et déployer un film qui fonctionne de manière fiable tout au long du cycle de vie du produit.

À mesure que les demandes du marché évoluent, l’innovation dans la technologie des films thermoformés continue de s’accélérer. Les développements en matière de matériaux biosourcés, de structures recyclables et d'emballages intelligents façonnent l'avenir de ce secteur, offrant à la fois performance fonctionnelle et responsabilité environnementale.

Pour les entreprises qui souhaitent améliorer la protection de leurs produits, prolonger leur durée de conservation et s'aligner sur les initiatives de développement durable, les films de thermoformage avancés, en particulier les options coextrudées multicouches à haute barrière, offrent une solution d'emballage avant-gardiste avec une valeur mesurable.

FR

FR